Recyclage des piles

Ensemble contre le conflit d’intérêts

7 août 2024 agvs-upsa.ch – Le recyclage des batteries est sur toutes les lèvres et constitue actuellement un sujet brûlant, et pas seulement dans la branche automobile. Kyburz Switzerland et Vitesco Technologies veulent désormais industrialiser à Limbach-Oberfrohna (D) un procédé de recyclage des batteries lithium-ion développé par Kyburz. Andy Maschek

Photos : Kyburz

L’entreprise suisse Kyburz, connue notamment pour ses véhicules électriques à trois roues destinés aux fonctionnaires de la Poste, et l’équipementier automobile allemand Vitesco, spécialiste des systèmes d’entraînement, unissent leurs forces pour rendre commercialisable la prochaine génération d’installations de recyclage pour les batteries LFP. Kyburz apporte son expertise et son expérience pratique dans le recyclage des batteries, Vitesco dispose d’une vaste expertise dans l’automatisation des processus et la technologie de production. « L’électromobilité arrive, cela ne fait aucun doute pour nous », explique Martin Kyburz, CEO de Kyburz. « La clé pour y parvenir, ce sont des piles bon marché, mais qui rendent le recyclage de ces mêmes piles peu attractif pour de nombreux recycleurs. Avec nos procédures, nous contribuons à résoudre ce conflit d’intérêts ». Selon les entreprises, les compositions de batteries à faible coût, telles que le lithium-phosphate de fer ou le sodium-ion, représentent un défi pour l’industrie du recyclage établie. Ce n’est qu’avec des coûts de processus plus faibles que de telles piles pourraient être recyclées de manière à couvrir les frais.

Le procédé de recyclage direct développé chez Kyburz le permet, comme l’ont récemment annoncé les deux entreprises. Au siège de Freienstein-Teufen (ZH), Kyburz exploite depuis 2020 une première installation de ce type. « Avec le site de Vitesco à Limbach-Oberfrohna, qui dispose d’une expérience de plusieurs décennies dans le domaine de l’automatisation des processus et de la technologie de production, nous avons trouvé un partenaire idéal pour rendre nos procédés aptes à la production en série et pour pouvoir servir des clients exigeants issus de différents secteurs », déclare Olivier Groux, responsable du recyclage des batteries chez Kyburz.

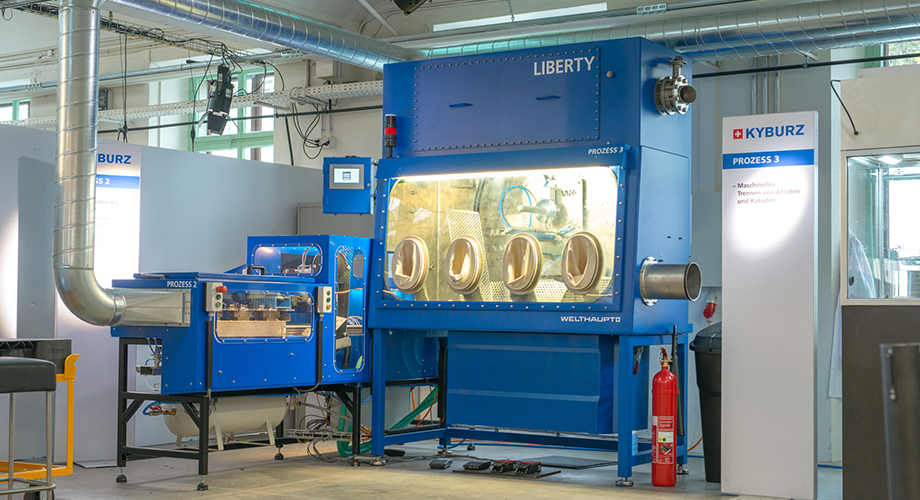

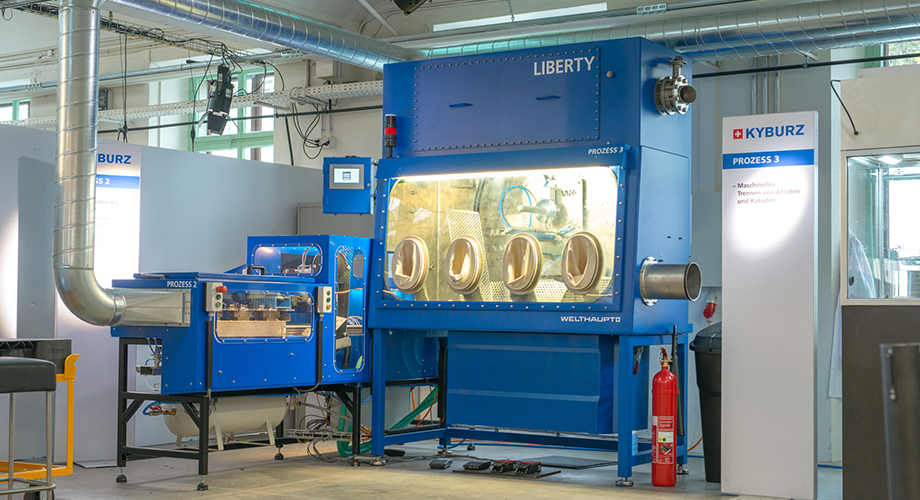

Collaborateurs de Kyburz et Vitesco devant l’installation de recyclage Liberty.

Économique, efficace, durable

L’objectif déclaré de l’accord de coopération est de rendre le recyclage des piles économique, efficace et durable. Selon les deux entreprises, le processus de recyclage sans produits chimiques permet de récupérer jusqu’à 91 % des matières premières. Le procédé de Kyburz ferme le cycle des matériaux lors de la production d’accumulateurs, une étape importante sur la voie d’une e-mobilité durable. Il comporte cinq étapes, selon M. Kyburz :

Décharge de la batterie : les cellules sont déchargées en douceur et de manière optimale.

Découper la pile : le couvercle du boîtier des cellules de la batterie est retiré, le paquet de cellules reste intact. Par contre, lors du broyage habituel, la structure de la cellule est modifiée, explique M. Kyburz.

Soufflage de l’air : par un trou dans le fond du paquet de cellules, le paquet d’électrodes est expulsé du boîtier sans couvercle au moyen d’air comprimé.

Déroulement de la bobine : le paquet de cellules enroulé est dirigé sur plusieurs rouleaux. Ainsi, les feuilles d’aluminium et de cuivre, c’est-à-dire la cathode et l’anode, sont séparées du séparateur.

Le nettoyage : dans un bain d’eau, les composants graphite et oxyde métallique sont séparés des feuilles d’aluminium et de cuivre sans utilisation de produits chimiques.

C’est à dessein que l’on n’a pas fait breveter le procédé et que l’on met le savoir-faire à la disposition de toutes les personnes intéressées, a déclaré M. Kyburz. Toute la recherche fondamentale et toutes les étapes du processus de la propre usine de recyclage seraient rendues transparentes. Selon lui, les conseils prodigués aux organisations actives dans les domaines de l’e-mobilité et du recyclage devraient contribuer à ce que cette nouvelle approche s’impose rapidement.

Photos : Kyburz

L’entreprise suisse Kyburz, connue notamment pour ses véhicules électriques à trois roues destinés aux fonctionnaires de la Poste, et l’équipementier automobile allemand Vitesco, spécialiste des systèmes d’entraînement, unissent leurs forces pour rendre commercialisable la prochaine génération d’installations de recyclage pour les batteries LFP. Kyburz apporte son expertise et son expérience pratique dans le recyclage des batteries, Vitesco dispose d’une vaste expertise dans l’automatisation des processus et la technologie de production. « L’électromobilité arrive, cela ne fait aucun doute pour nous », explique Martin Kyburz, CEO de Kyburz. « La clé pour y parvenir, ce sont des piles bon marché, mais qui rendent le recyclage de ces mêmes piles peu attractif pour de nombreux recycleurs. Avec nos procédures, nous contribuons à résoudre ce conflit d’intérêts ». Selon les entreprises, les compositions de batteries à faible coût, telles que le lithium-phosphate de fer ou le sodium-ion, représentent un défi pour l’industrie du recyclage établie. Ce n’est qu’avec des coûts de processus plus faibles que de telles piles pourraient être recyclées de manière à couvrir les frais.

Le procédé de recyclage direct développé chez Kyburz le permet, comme l’ont récemment annoncé les deux entreprises. Au siège de Freienstein-Teufen (ZH), Kyburz exploite depuis 2020 une première installation de ce type. « Avec le site de Vitesco à Limbach-Oberfrohna, qui dispose d’une expérience de plusieurs décennies dans le domaine de l’automatisation des processus et de la technologie de production, nous avons trouvé un partenaire idéal pour rendre nos procédés aptes à la production en série et pour pouvoir servir des clients exigeants issus de différents secteurs », déclare Olivier Groux, responsable du recyclage des batteries chez Kyburz.

Collaborateurs de Kyburz et Vitesco devant l’installation de recyclage Liberty.

Économique, efficace, durable

L’objectif déclaré de l’accord de coopération est de rendre le recyclage des piles économique, efficace et durable. Selon les deux entreprises, le processus de recyclage sans produits chimiques permet de récupérer jusqu’à 91 % des matières premières. Le procédé de Kyburz ferme le cycle des matériaux lors de la production d’accumulateurs, une étape importante sur la voie d’une e-mobilité durable. Il comporte cinq étapes, selon M. Kyburz :

Décharge de la batterie : les cellules sont déchargées en douceur et de manière optimale.

Découper la pile : le couvercle du boîtier des cellules de la batterie est retiré, le paquet de cellules reste intact. Par contre, lors du broyage habituel, la structure de la cellule est modifiée, explique M. Kyburz.

Soufflage de l’air : par un trou dans le fond du paquet de cellules, le paquet d’électrodes est expulsé du boîtier sans couvercle au moyen d’air comprimé.

Déroulement de la bobine : le paquet de cellules enroulé est dirigé sur plusieurs rouleaux. Ainsi, les feuilles d’aluminium et de cuivre, c’est-à-dire la cathode et l’anode, sont séparées du séparateur.

Le nettoyage : dans un bain d’eau, les composants graphite et oxyde métallique sont séparés des feuilles d’aluminium et de cuivre sans utilisation de produits chimiques.

C’est à dessein que l’on n’a pas fait breveter le procédé et que l’on met le savoir-faire à la disposition de toutes les personnes intéressées, a déclaré M. Kyburz. Toute la recherche fondamentale et toutes les étapes du processus de la propre usine de recyclage seraient rendues transparentes. Selon lui, les conseils prodigués aux organisations actives dans les domaines de l’e-mobilité et du recyclage devraient contribuer à ce que cette nouvelle approche s’impose rapidement.

Ajouter un commentaire

Commentaires